(1)インストールとデバッグ

機器の設置図面によると、指定された生産ステーションに柔軟な給餌システムを設置して、機器がしっかりとスムーズに設置されていることを確認してください。

2。電源、ガス、通信ケーブルを接続し、配線接続が正しく安全であるかどうかを確認します。

3.デバイスの電源をオンにし、システムデバッグインターフェイスを入力します。供給された材料の特性に基づいて、材料トレイの振動周波数、振幅、傾斜角などのパラメーターを設定し、予備試験操作を実施します。

4.視覚システムのキャリブレーションツールを使用して、カメラを調整し、材料認識の精度を確保します。

試験操作中に、材料の搬送状況と給餌の精度を観察し、システムが最適な動作状態に到達するまで、実際の状況に従ってパラメーターを調整します。

(2)操作プロセス

1.オペレーターは、給餌ビンに供給される材料を注ぎ、材料の均一な分布を確保するために柔軟なトレイにそれらを置きます。

2。人間の対応する材料給餌プログラムを選択します-コンピューターインタラクションインターフェイスと給餌システムを開始します。

3.システムは自動的に振動モーターを開始し、材料がトレイに振動して分散し始め、視覚システムを介して認識され、配置されます。

資格のある材料が検出されると、システムは出力信号を制御して、下流の機器がつかんで組み立てるために、材料の検索を待機します。

給餌プロセス中、オペレーターは実際のものを監視できます-人間を介したシステムの時間操作ステータス-残りの材料量、給餌速度、機器の故障、その他の情報などのコンピューターインタラクションインターフェイス。異常な状況が見つかった場合、メンテナンスのためにすぐに処理またはシャットダウンすることができます。

(3)メンテナンスと維持

1.材料トレイとコンベアベルトの表面に材料の残留物とほこりを定期的に清掃して、機器の清潔さと衛生を維持します。圧縮された空気または柔らかい剛毛ブラシを使用して、機器の表面に損傷を与えないように洗浄することができます。

2.振動モーター、センサー、コンベアベルト、その他のコンポーネントの接続ボルトが緩んでいるかどうかを確認してください。それらがゆるい場合、それらはタイムリーに締められるべきです。

3.振動モーターのベアリングを定期的に潤滑し、通常1000時間の操作ごとに適切な量のグリースを追加します。

4.視覚システムのレンズをほこりや汚れについて確認し、必要に応じて、洗浄には特殊なクリーニングツールを使用してください。同時に、視覚システムの光源を定期的に検査して交換して、光の強度と均一性が要件を満たしていることを確認します。

5.データの損失を防ぐために、システムの操作データとパラメーター設定を定期的にバックアップします。システムが誤動作する場合、バックアップデータに基づいて操作に迅速に復元できます。

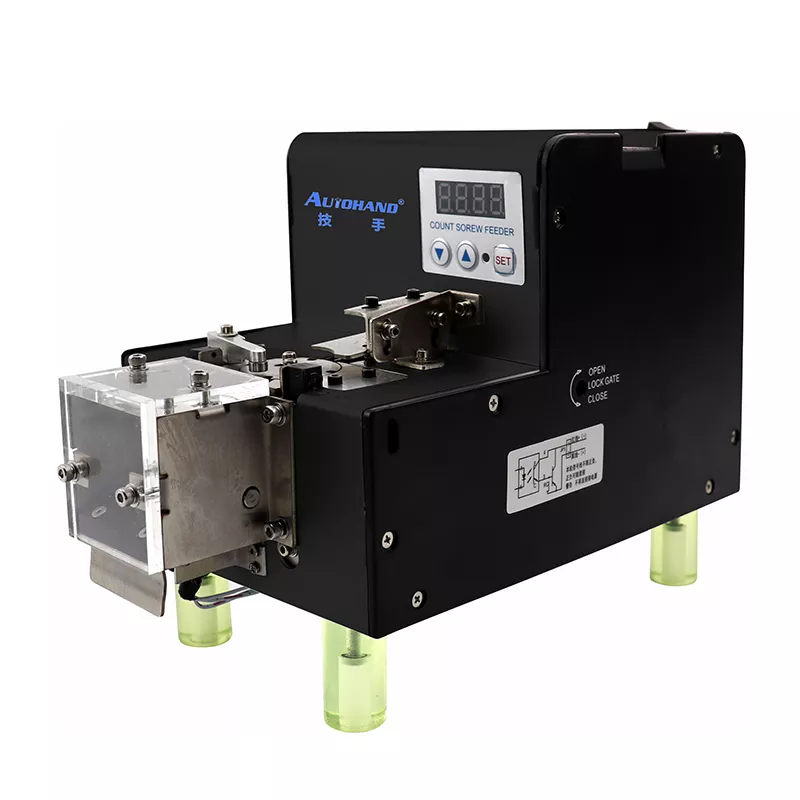

| ネジに適しています | M1.0を接続します-M5.0フランジ、長さは20cm未満です |

| 出力速度 | 60-1分あたり180pcs |

| 製品サイズ | 127mm、230mm、170mm(長さ、幅、高さ) |

| 電圧 | AC220V |

| ねじ容量 | M1:1500ユニット /M2:1000ユニット /M3:600ユニット |

次: 二画面ネジ計数機